新能源汽车引领的技术潮流也成长为工业领域不可忽视的强大力量。汽车产业链正加速向低碳化、电动化等方向转型,新材料和新应用对加工方式提出更高的要求。激光作为一种先进工具,在可靠性、精度和效率方面具有突出的优势。

激光焊接具有速度快、深度大、变形小、精度高等优点。焊接时,工件变形小,性能变化更稳定,焊接质量更高。此外,激光焊接还具有焊接材料损耗少、自动化程度高、性能稳定等优点,越来越多地被应用于轻量化汽车的制造之中。

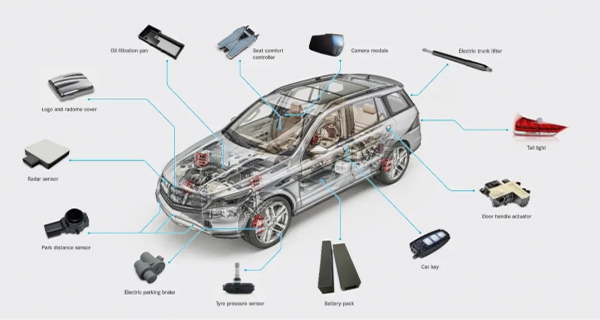

新能源汽车的外饰件、内装饰件还是功能结构件,塑料制件随处可见,激光塑料焊接技术对于汽车轻量化,降低成本,特别塑料零部件制造的转型升级具有重要的战略意义。

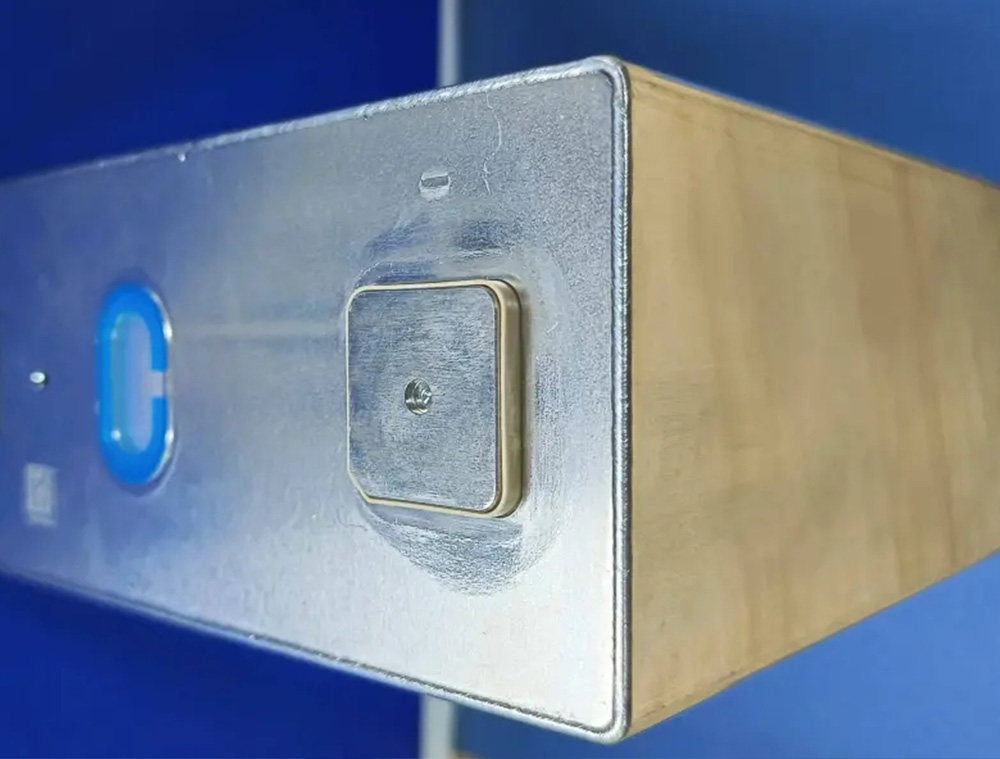

激光塑料焊接技术是将激光束穿透上部透光工件,到达下部的吸光材料表面,光能转变成热能,使其表面熔化,从而实现激光热熔焊接。

采用激光技术实现工件接合,能保证焊接质量的一致性。熔解及塑化的表面固化后,两个工件接合处充分地连接,从而实现可靠而牢固的接合。

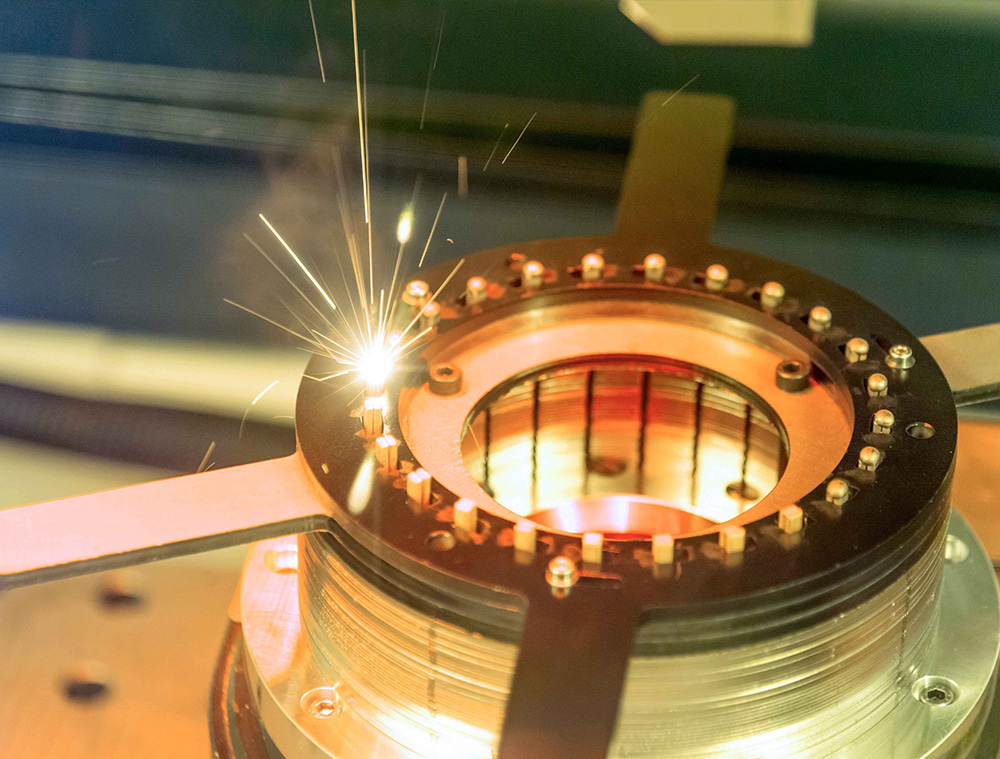

激光焊接应用于动力电池的焊接是利用高能量的激光脉冲对动力电池进行微小区域的局部加热,将材料熔化后形成特定熔池,可实现点焊、对接焊、叠焊、密封焊等,深度比高,焊缝宽度小,热影响区小,变形小,焊接速度快,焊缝质量高,无气孔,可控制,聚焦光点小,定位精度高,易实现自动化。

汽车电机定子的焊接实现对整个电机定子的一次性焊接,效率相比传统氩弧焊提高5-8倍,整个自动化激光焊接单元可实现定子片组装、压紧, 激光焊接和自动下料整个流程全自动完成。极大提高了新能源汽车电机定子的生产效率和质量。

传统的机械刀片来切割极片,但存在变形、脱落、刀具损耗的成本问题等,而采用激光切割工艺进行非接触式切割,不仅能够保证切割后极片的质量,极片尺寸精度以及一致性也能得到保证。

无论是从加工质量,加工速度,加工周期相对于传统的线切割和模具冲压都有极大的提高,大幅度的节省了加工周期;无需开模,修正方便样品打样对比传统模具冲压直接降低了80%的生产成本。

电池的正负极片的金属薄带在涂覆电极材料时,需要对金属薄带进行清洗,金属薄带一般为铝薄或铜薄,原来的湿式乙醇清洗,容易对锂电池其他部件造成损伤。激光清洗机能够有效解决以上问题。

采用脉冲激光直接辐射去污,使其表面温度升高而发生热膨胀,从而使污染物克服表面吸附力脱离基底表面达到去除污渍目的。这种方式可以有效地去除电芯极柱端面的污物、粉尘等。