2024-01-05 13:34:00

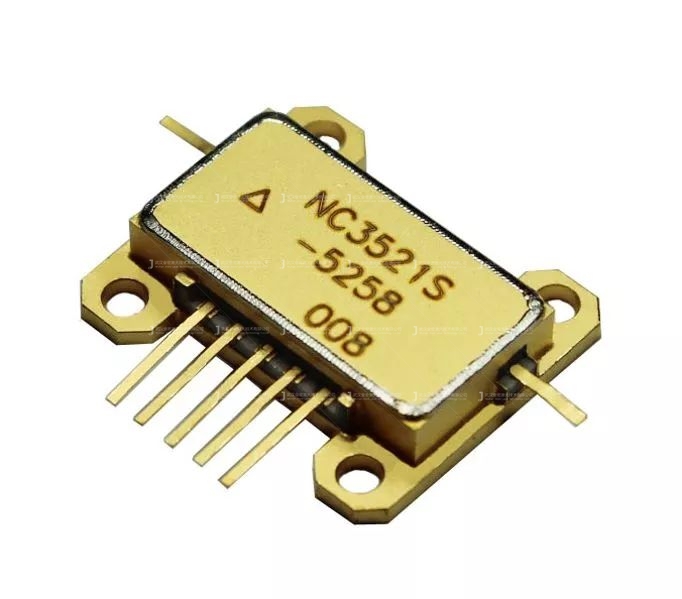

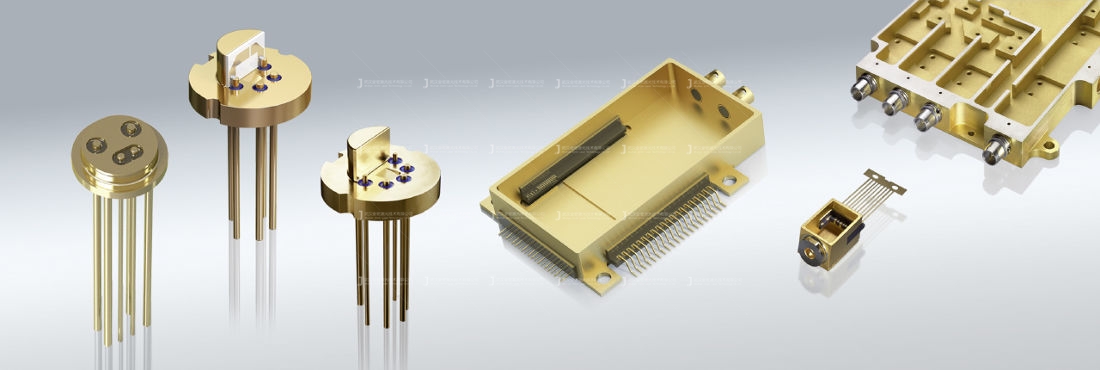

微波组件产品的壳体通常会采用不同的镀层来提高其耐腐蚀性和焊接性能。常见的镀层包括镍镀层、金镀层以及其他合金元素镀层等。这些镀层对激光焊接的影响主要体现在焊接质量、焊接接头的显微组织和力学性能等方面。

1. 镍镀层:镍是一种常用的镀层材料,它可以提高铝合金的焊接性能和耐腐蚀性。在激光焊接过程中,镍镀层可能会影响焊接接头的显微组织和性能。例如,研究表明,电镀氨基磺酸镍和磷质量分数小于10%的化学镍对铝合金壳体激光焊接影响较小,均可实现激光焊接。而镍镀层中磷质量分数大于10%易使焊缝产生裂纹、气孔等缺陷,影响铝合金壳体的密封性能。

2. 金镀层:金镀层因其优异的导电性和抗腐蚀性而被广泛应用于微波组件壳体。金镀层可以作为防护层和可焊层,有助于提高焊接质量。然而,金镀层的激光焊接可能需要特殊的工艺参数来确保焊接质量,因为金的熔点较高,可能需要更高的激光功率或不同的焊接策略。

3. 合金元素镀层:除了单一金属镀层外,还可以使用合金元素如硅、镁、锰、硼等进行镀层处理。这些合金元素的加入可能会影响激光焊接过程中的熔池行为和焊缝的形成。例如,Si、Mg、Mn、B、Zn合金粉末用于铝合金和镀锌钢板的激光焊接试验,不同镀层对焊接头组织与性能都有不同的影响。

不同种类的镀层对激光焊接的具体影响取决于镀层材料的性质、厚度以及与基体材料的相互作用。在实际应用中,选择合适的镀层和优化激光焊接工艺参数是确保焊接质量的关键。

对于可伐合金(Kovar alloy)这类常用于微波组件封装的金属材料,其表面通常镀覆Ni/Au层作为防护层及钎焊层。研究表明,Ni/Au层的厚度对激光封焊接头的质量有显著影响。

化学镀Ni层中的P元素以及电镀Au层中的Au元素相对于可伐合金中的其他元素具有较低的熔点,这些元素在激光封焊过程中易于气化并形成多种低熔点共晶,从而导致焊接裂纹的产生。具体来说,当电镀Au层的厚度小于0.8 μm时,焊接接头未产生裂纹;而随着Au层厚度的增加,焊缝中融入的Au元素增多,焊接接头裂纹倾向增加,裂纹增大。这表明,控制Au层的厚度在一定范围内对于避免焊接裂纹至关重要。

另一方面,电镀Ni层厚度的增加并未导致焊接裂纹的产生。Ni的熔点与可伐合金相近,两者在高温下具有良好的浸润性,且在结晶时不形成低熔点共晶,因此,适当增加Ni层厚度可以提高焊接接头的质量。

综合来看,为了获得良好的激光封焊接头质量,电镀Ni层的推荐厚度为8~11 μm,而电镀Au层的厚度应控制在0.1~0.3 μm范围内。此外,无氧铜镀层对激光封焊裂纹的影响也得到了研究,结果表明,无氧铜壳体表面镀层对激光封焊接头的质量有显著影响,优化焊接工艺参数后,可以获得美观、均匀微观结构的密封焊缝。

在实际应用中,由于镀层工艺以及微波组件材料多方面影响,不同种类镀层与厚度是否会导致激光封焊失败,最好的验证的效果就是直接做测试。我司可提供免费的微波组件产品激光封焊测试!